Алюминий — металл серебристо-белого цвета, порядковый номер в Периодической системе Д.И. Менделеева — 13, атомный вес 26,97. Кристаллическая решетка ГЦК с периодом а = 4,0414 Å, атомный радиус 1,43 Å. Плотность — 2,7 г/см3, температура плавления 660 0С. Имеет высокую тепло- и электропроводность. Удельное электросопротивление 0,027 мкОм×м. Предел прочности sв = 100 МПа, относительное сужение y = 40 %.

В зависимости от чистоты различают алюминий особой чистоты А999 (99,999 % Аl), высокой чистоты: А995,А99, А97, А95 и технической чистоты: А85, А8, А7, А6, А5 (99,5 % Аl), АО (99,0 % Аl).

Алюминий обладает высокой коррозионной стойкостью вследствие образования на его поверхности тонкой прочной пленки Аl2О3. Алюминий легко обрабатывается давлением, обработка резанием затруднена, сваривается всеми видами сварки.

Ввиду низкой прочности алюминий применяют для ненагруженных деталей и элементов конструкций, когда от металла требуется легкость, высокая электропроводность. Из него изготовляют трубопроводы, фольгу, цистерны для перевозки нефти и нефтепродуктов, посуду теплообменники, провода, кабели. Алюминий имеет большую усадку затвердевания (6 %).

Как конструкционный материал значительно чаще применяются алюминиевые сплавы. Они характеризуются высокой удельной прочностью, способностью сопротивляться инерционным и динамическим нагрузкам, хорошей технологичностью. Предел прочности достигает 500…700 МПа. Большинство обладают высокой коррозионной стойкостью (за исключением сплавов с медью). Основными легирующими элементами алюминиевых сплавов являются Сu, Mg, Si, Mn, Zn, реже Li, Ni, Ti. Многие образуют с алюминием твердые растворы ограниченной переменной растворимости и промежуточные фазы СuAl2, Mg2Si и др. Это дает возможность подвергать сплавы упрочняющей термической обработке. Она состоит из закалки на пересыщенный твердый раствор и естественного или искусственного старения.

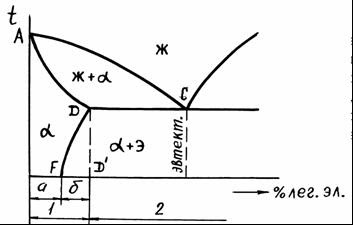

По технологическому признаку алюминиевые сплавы подразделяются на две группы (рисунок 52): деформируемые, литейные.

- деформируемые: а — не упрочняемые ТО; б — упрочняемые ТО;

- литейные

Рисунок 52 — Диаграмма состояния сплавов алюминий — легирующий элемент

Сплавы левее точки F имеют структуру однофазного a — твердого раствора, который имеет высокую пластичность и не упрочняются термической обработкой. Упрочнить эти сплавы можно холодной пластической деформацией (наклепом). На участке FD’ сплавы имеют предельную растворимость легирующего элемента в алюминии и поэтому упрочняются термической обработкой. Сплавы правее точки D’ имеют в структуре эвтектику, которая придает сплавам высокую жидкотекучесть. Поэтому эти сплавы относятся к литейным.

Старение закаленных сплавов. После закалки алюминиевые сплавы подвергаются старению, которое приводит к дополнительному повышению прочности сплава при некотором снижении пластичности и вязкости.

В зависимости от условий проведения, различают два вида старения:

- естественное, при котором сплав выдерживают при нормальной температуре несколько суток;

- искусственное, при котором сплав выдерживается при повышенной температуре в течение 10…24 ч.

В процессе старения происходит распад пересыщенного твердого раствора, в решетке которого атомы меди располагаются статистически равномерно. В зависимости от температуры и продолжительности, старение протекает в несколько стадий.

Так, например, в сплавах Аl — Сu при естественном или низкотемпературном искусственном старении (ниже 100…150 0С) образуются зоны Гинье-Престона 1 (ГП-1). На начальной стадии в пересыщенном a — твердом растворе образуются объемы (сегрегации), обогащенные атомами меди. Они представляют собой пластинчатые или дисковые образования диаметром 4…6 нм и толщиной несколько атомных слоев.

При более высоких температурах нагрева образуются крупные зоны ГП-2. Выдержка в течение нескольких часов приводит к образованию в зонах ГП-2 дисперсных частиц q — фазы (СuAl2). Образование зон ГП-1, ГП-2 и q- фазы приводит к повышению прочности и твердости закаленных алюминиевых сплавов.

Деформируемые сплавы, не упрочняемые термообработкой. Эти сплавы отличаются высокой пластичностью, хорошей свариваемостью и высокой коррозионной стойкостью. Пластическая деформация упрочняет сплавы почти в 2 раза.

К этой группе сплавов относятся марки АМц (1,1…1,6 % Мn), АМг2, АМг3, АМг5, АМг6 (цифра показывает содержание магния в процентах).

Они применяются для сварных элементов конструкций, испытывающих сравнительно небольшие нагрузки и требующие высокого сопротивления коррозии. Из сплавов АМц, АМг2, АМг3 изготовляют емкости для хранения нефтепродуктов, трубопроводы для масла и бензина, палубные надстройки, в строительстве — витражи, перегородки, двери, оконные рамы и др. Сплавы АМг5, АМг6 применяются для средненагруженных деталей и конструкций: рамы и кузова вагонов, перегородки зданий переборки судов, кабины лифтов.

Деформируемые сплавы, упрочняемые термообработкой. Наиболее распространенными представителями группы алюминиевых сплавов, применяемыми в деформированном виде и упрочняемыми термической обработкой, являются дуралюмины (от французского dur- твердый). К ним относятся сплавы системы Al — Cu – Mg — Mn. Типичными дуралюминами являются марки Д1 и Д16. Их химический состав приведен в таблице 18.

Таблица 18 — Химический состав дуралюминов, %

| Марка | Cu | Mn | Mg | Si | Fe |

| Д1 Д16 |

3,8…4,8 3,8…4,5 |

0,4…0,8 0,3…0,9 |

0,4…0,8 1,2…1,8 |

<0,7 <0,5 |

<0,7 <0,5 |

Предел прочности Д1 sв = 410 МПа и d = 15%, у Д16 sв = 520 МПа и d= 11 %. Они хорошо деформируются в холодном и горячем состояниях. Для закалки сплав Д1 нагревается до 495…510 0С, а Д16 — до 485…503 0С. Нагрев до более высоких температур вызывает пережог. Охлаждение производится в воде.

Дуралюмины после закалки подвергают естественному старению, т.к. при этом обеспечивается более высокая коррозионная стойкость. Время старения 4…5 суток. Иногда применяют искусственное старение при температуре 185…195 0С. Из сплава Д16 изготовляют обшивки, силовые каркасы, строительные конструкции, кузова грузовых автомобилей, шпангоуты, стрингера, лонжероны самолетов и т.д.

Сплавы авиаль (АВ) уступают дуралюминам по прочности, но обладают лучшей пластичностью в холодном и горячем состояниях, хорошо свариваются и сопротивляются коррозии, имеют высокий предел усталости. Упрочняющей фазой является соединение Мg2Si.

Авиаль закаливается при 515…525 0С с охлаждением в воде, а затем подвергается естественному старению (АВТ) или искусственному при температуре 160 0С в течение 12 часов (АВТ1). Изготовляют листы, трубы, лопасти винтов вертолетов, кованые детали двигателей, рамы, двери.

Высокопрочные алюминиевые сплавы. Прочность этих сплавов достигает 550…700 МПа, но при меньшей пластичности, чем у дуралюминов. Они, кроме Сu и Mg содержат Zn. К ним относятся сплавы В95, В96. Упрочняющими фазами являются MgZn2, Al3Mg3Zn3, Al2CuMg. С увеличением содержания цинка прочность повышается, но снижается пластичность и коррозионная стойкость.

Сплавы закаливают при 465…475 0С с охлаждением в воде и подвергают искусственному старению при 135…145 0С в течение 16 ч. Они более чувствительны к концентратам напряжений и имеют пониженную коррозионную стойкость под напряжением. Применяются там же, где и дуралюмины.

Ковочные алюминиевые сплавы отличаются высокой пластичностью при температурах ковки и штамповки (450…475 0С) и удовлетворительными литейными свойствами. Закалка проводится при 515…525 0С с охлаждением в воде, старение при 150…160 0С в течение 4…12 ч. Упрочняющими фазами являются Mg2Si, CuAl2.

Сплав АК6 используют для деталей сложной формы и средней прочности (sв = 360 МПа) — крыльчатки, качалки, крепежные детали.

Сплав АК8 с повышенным содержанием Сu хуже обрабатываются давлением, но более прочный и применяется для изготовления подмоторных рам, лопастей винтов вертолетов и др.

Жаропрочные сплавы. Эти сплавы применяются для деталей, работающих до 300 0С (поршни, головки цилиндров, обшивка самолетов, лопатки и диски осевых компрессоров, крыльчатки и т.д.). Эти сплавы дополнительно легируют Fe, Ni, Ti.

Сплав АК4-1 закаливают при 525…535 0С, а сплав Д20 — при 535 0С в воде и подвергают старению при 200…220 0С. Упрочняющими фазами являются СuAl2, Mg2Si, Al2CuMg, Al9FeNi. При частичном распаде твердого раствора они выделяются в виде дисперсных частиц, устойчивых к коагуляции, что обеспечивает повышенную жаропрочность.

Литейные алюминиевые сплавы. Сплавы для фасонного литья должны обладать высокой жидкотекучестью, сравнительно небольшой усадкой, малой склонностью к образованию горячих трещин и пористости в сочетании с хорошими механическими свойствами, сопротивлением коррозии.

Высокие литейные свойства имеют сплавы, содержащие в структуре эвтектику. Содержание легирующих элементов в этих сплавах больше предельной растворимости их в алюминии и больше, чем в деформируемых. Чаще применяют сплавы Al — Si, Al — Cu, Al — Mg. Для измельчения зерна, а следовательно улучшения механических свойств, в сплавы вводят модифицирующие добавки (Ti, Zr, B, V, Na и др.). Многие отливки из алюминиевых сплавов подвергают термической обработке. Например: отжиг при 300 0С в течение 5…10 ч; закалка и естественное старение tзак = 510…520 0С и охлаждение в горячей воде (40…100 0С) выдержка до 20 часов.

Сплавы Al — Si (силумины) содержат много эвтектики, поэтому обладают высокими литейными свойствами отливки, более плотные. К ним относятся сплавы АЛ2, АЛ4, АЛ9.

АЛ2 содержит 10-13% Si и является эвтектическим сплавом, упрочняющей термической обработке не подвергается.

АЛ4, АЛ9 — доэвтектические и дополнительно легированы Мg. Могут упрочняться термообработкой. Упрочняющей фазой служат Mg2Si. Эти сплавы применяют для изготовления крупных нагруженных деталей: корпуса компрессоров, картеры и блоки цилиндров двигателей.

Сплавы Al — Cu. Эти сплавы (АЛ7, АЛ19) имеют более низкие литейные свойства, чем силумины. Поэтому их применяют, как правило, для отливок небольших деталей простой формы (арматура, кронштейны и т.д.). Имеют большую усадку, склонность к образованию горячих трещин и к хрупкому разрушению.

Сплавы Аl — Mg. Эти сплавы (АЛ8, АЛ27) имеют низкие литейные свойства, так как не содержат эвтектики. Характерной особенностью этих сплавов является хорошая коррозионная стойкость, повышенные механические свойства и обрабатываемость резанием. Они предназначены для отливок, работающих во влажной атмосфере. Сплавы марок АЛ13 и АЛ22 имеют более высокие литейные свойства в результате образования тройной эвтектики.

Жаропрочные сплавы. Наибольшее применение получил сплав АЛ1, из которого изготовляют поршни, головки цилиндров и другие детали, работающие при температуре 275…300 0С. Структура литого сплава АЛ1 состоит из a- твердого раствора, содержащего Cu, Mg, Ni, и избыточных фаз Al2CuMg, Al6CuNi.

Более жаропрочными являются сплавы АЛ19 и АЛ33. Это достигается добавками в сплавы Mn, Ti, Ni, Zn, Ce и образованием нерастворимых интерметаллидных фаз Al6Cu3, Al2Ce, Al2Zr и др.

Для крупногабаритных деталей работающих при 300…350 0С применяют сплав АЛ21.