Реальные металлы, которые используют в качестве конструкционных материалов, состоят из большого числа кристаллов неправильной формы. Эти кристаллы называют зернами, или кристаллитами, а строение — поликристаллическим, или зернистым.

Существующие технологии производства металлов не позволяют получить их идеальной чистоты, поэтому реальные металлы содержат примесные атомы. Любой металл, содержащий 99,9% — химически чистый, 99,99% — высокочистый, 99,999% — сверхчистый.

Атомы любых примесей по своим размерам и по своему строению резко отличаются от атомов основного компонента, поэтому силовое поле внутри реального металла и его строение сильно отличаются от теоретического. Дефекты кристаллического строения подразделяются по геометрическим признакам на поверхностные, точечные и линейные.

Поверхностные дефекты представляют собой поверхности раздела между отдельными зернами или субзернами в поликристаллическом металле; к ним относятся также дефекты упаковки.

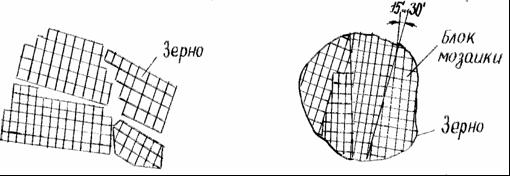

Границы между отдельными зернами представляют переходную область шириной до нескольких десятков межатомных расстояний, в которой решетка одного зерна, имеющего определенную кристаллографическую ориентацию, переходит в решетку другого зерна, имеющего иную кристаллографическую ориентацию (рисунок 5, а). Поэтому на границе зерна наблюдается искаженное кристаллическое строение и более высокое энергетическое состояние. Кроме того, на границах зерен в технических металлах скапливаются примеси, что еще больше нарушает правильный порядок расположения атомов. Это определяет особенности поведения границ зерен при механическом, температурном и химическом воздействии.

В результате нарушенного строения границы ослабляют или упрочняют металл, что приводит соответственно к межкристаллитному (межзеренному) или транскристаллитному (по телу зерна) разрушению. Под действием высоких температур металл стремится уменьшить поверхностную энергию границ зерен за счет роста зерен и сокращения протяженности их границ. При химическом воздействии границы зерен оказываются более активными и вследствие этого коррозионное разрушение начинается по границам зерен (это лежит в основе микроанализа металлов при изготовлении шлифов).

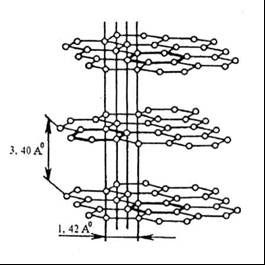

а – графит

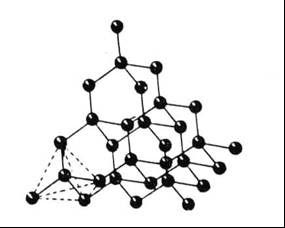

б – алмаз

в — фуллерен С60

Рисунок 4 — Полиморфные модификации углерода

Есть еще один источник поверхностного искажения кристаллического строения металла. Если рассмотреть зерно при большом увеличении, то окажется, что внутри его имеются участки, разориентированные друг относительно друга на угол 15’…30′. Такая структура называется блочной, или мозаичной, а области — блоками мозаики (рисунок 5, б).

Свойства металлов будут зависеть как от размеров блоков и зерен, так и от их взаимной ориентации.

Изучение строения металлов рентгеноструктурным анализом и электронной микроскопией позволило установить, что внутреннее кристаллическое строение зерна или блока не является правильным. В кристаллических решетках реальных металлов существуют дефекты, которые нарушают связи между атомами и оказывают влияние на свойства металлов. К ним относятся точечные и линейные дефекты.

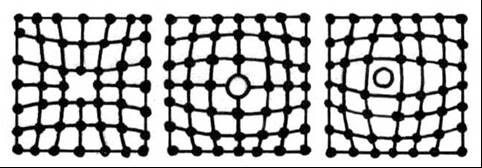

Точечные дефекты малы в трех измерениях и размерами приближаются к точке. Виды этих дефектов приведены на рисунке 6.

Одним из распространенных дефектов является вакансия, т. е. место, не занятое атомом (дефект Шоттки). На место вакантного узла может перемещаться новый атом, а вакантное место — ”дырка” — образуется по соседству.

С повышением температуры концентрация вакансий возрастает, так как атомы, расположенные вблизи поверхности, могут выйти на поверхность кристалла, а их место займут атомы, находящиеся дальше от поверхности.

С повышением температуры концентрация вакансий возрастает, так как атомы, расположенные вблизи поверхности, могут выйти на поверхность кристалла, а их место займут атомы, находящиеся дальше от поверхности.

Наличие вакансий в решетке сообщает атомам подвижность, т.е. позволяет им перемещаться в процессе самодиффузии и диффузии и тем самым оказывает влияние на такие процессы, как старение, выделение вторичных фаз и т.п.

Другими точечными дефектами являются дислоцированные атомы (дефект Френкеля), т.е. атомы собственного металла, вышедшие из узла решетки и занявшие место где-то в междоузлии. При этом на месте переместившегося атома образуется вакансия. Концентрация таких дефектов невелика, т.к. для их образования требуется существенная затрата энергии.

а б в

а — вакансия; б — замещенный атом; в — внедренный атом

Рисунок 6 — Виды точечных дефектов

а б

а — краевая дислокация; б — винтовая дислокация

Рисунок 7 — Виды дислокаций

В любом металле присутствуют чужеродные атомы примесей, которые занимают в кристаллической решетке либо места основных атомов (замещение), либо внедряются внутрь ячейки (внедрение).

Вокруг точечных дефектов нарушаются правильность кристаллического строения, силовое поле атомов во всех направлениях.

Линейные дефекты малы в двух измерениях, в третьем они могут достигать длины кристалла (зерна). К линейным дефектам относятся цепочки вакансий, межузельных атомов и дислокации. Дислокации являются особым видом несовершенств в кристаллической решетке. С позиции теории дислокаций рассматриваются прочность, фазовые и структурные превращения.

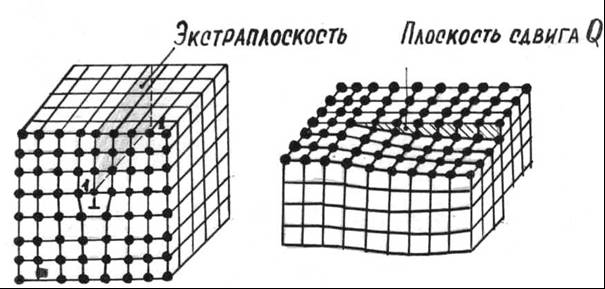

Дислокацией называется линейное несовершенство, образующее внутри кристалла зону сдвига.

Дислокации бывают краевые и винтовые (рисунок 7).

Краевая дислокация образуется, если внутри кристалла появляется лишняя полуплоскость атомов, которая называется экстраплоскостью. Ее край 1-1 создает линейный дефект решетки, который называется краевой дислокацией. Условно принято, что дислокация положительная, если она находится в верхней части кристалла и обозначается знаком ”^”, если дислокация находится в нижней части — отрицательная (“┬“). Дислокации одного и того же знака отталкиваются, а противоположного — притягиваются. Под воздействием напряжения краевая дислокация может перемещаться по кристаллу (по плоскости сдвига), пока не достигнет границы зерна (блока). При этом образуется ступенька величиной в одно межатомное расстояние.

Винтовая дислокация (рисунок 7, б). Образуется неполным сдвигом кристалла по плотности Q. В отличие от краевой дислокации винтовая дислокация параллельна вектору сдвига. Она называется правой, если образована движением по часовой стрелке, и левой – против часовой стрелки.

Дислокации образуются в процессе кристаллизации металлов при ”захлопывании” группы вакансий, а также в процессе пластической деформации и фазовых превращений. Важной характеристикой дислокационной структуры является плотность дислокаций. Под плотностью r дислокаций понимают суммарную длину дислокаций Sl (см), приходящуюся на единицу объема V кристалла (см3). Таким образом. размерность плотности дислокаций, см-2, у отожженных металлов — 106…108 см-2. При холодном пластическом деформировании плотность дислокаций возрастает до 1011…1012 см-2. Более высокая плотность дислокаций приводит к появлению микротрещин и разрушению металла.

Дислокации наряду с другими дефектами участвуют в фазовых превращениях, рекристаллизации, служат готовыми центрами при выпадении второй фазы из твердого раствора. Вдоль дислокаций скорость диффузии на несколько порядков выше, чем через кристаллическую решетку без дефектов. Дислокации служат местом концентрации примесных атомов, в особенности примесей внедрения, так как это уменьшает искажения решетки. Примесные атомы образуют вокруг дислокации зону повышенной концентрации, которая мешает движению дислокаций и упрочняет металл.

Все перечисленные дефекты кристаллического строения приводят к появлению внутренних напряжений. По величине объема, где они уравновешиваются, различают напряжения I, II и III рода.

- Внутренние напряжения I рода — это зональные напряжения, возникающие между отдельными зонами сечения или между отдельными частями детали. К ним относятся термические напряжения, которые появляются при ускоренном нагреве и охлаждении при сварке, термической обработке.

- Внутренние напряжения II рода — возникают внутри зерна или между соседними зернами, обусловлены дислокационной структурой металла.

- Внутренние напряжения III рода — возникают внутри объема порядка нескольких элементарных ячеек; главным источником являются точечные дефекты.

Внутренние остаточные напряжения являются опасными, так как складываются с действующими рабочими напряжениями и могут привести к преждевременному разрушению конструкции. Для снятия внутренних остаточных напряжений проводится отжиг I рода.