Большое число деталей турбин, котлов, теплообменники, паропроводы и другие работают при повышенных и высоких температурах, испытывая одновременно большие напряжения. В зависимости от условий эксплуатации различают жаростойкие и жаропрочные материалы.

Жаростойкость — способность материалов сопротивляться газовой коррозии (не окисляться) при высокой температуре в течение длительного времени.

Жаростойкие стали в процессе работы, как правило, не испытывают больших рабочих нагрузок, и от них требуется только высокая окалиностойкость при повышенных температурах.

В окислительных средах при высоких температурах образуются продукты газовой коррозии — оксиды FeO (вюстит), Fe3O4 (магнетит), Fe2O3 (гематит). При плотной оксидной пленке скорость нарастания окалины определяется скоростью диффузии атомов сквозь толщину окалины, что в свою очередь зависит от температуры и строения оксидной пленки.

Для повышения окалиностойкости сталь легируют элементами, которые благоприятным образом изменяют состав и строение окалины. При введении в сталь соответствующего количества хрома, алюминия, кремния, обладающих большим сродством и кислороду, чем железо, в процессе окисления на поверхности образуются плотные оксиды Сr2O3, Al2O3 или SiO2, диффузия кислорода сквозь которые происходит с трудом. Например, для обеспечения окалиностойкости при рабочей температуре 1100 0С содержание хрома должно быть 25%.

Жаропрочность — способность материалов сопротивляться пластической деформации и разрушению при высоких температурах.

Жаропрочные материалы должны работать длительное время при высоких температурах и рабочих нагрузках. При их выборе необходимо учитывать то, что при увеличении температуры прочностные свойства уменьшаются, кроме того, при высоких температурах становится существенным фактор времени. Металл элементов котельных агрегатов, работающих при температурах выше 450 0С подвержен ползучести.

Ползучесть есть свойство металла, нагруженного при высокой температуре, медленно и непрерывно пластически деформироваться под воздействием постоянной нагрузки.

Деталь, проработавшая определенное время в условиях ползучести, разрушается при пластической деформации во много раз меньшей, чем при разрушении от кратковременной перегрузки при той же температуре. Повышение рабочих температур на тепловых электростанциях привело к тому, что многие детали работают в области температур, при которых проявляется ползучесть.

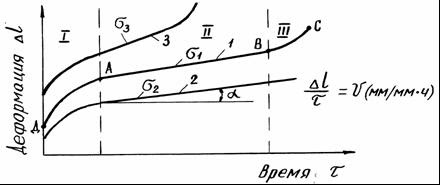

Для испытания на ползучесть образец устанавливается в захваты машины и помещают в печь, где поддерживается постоянная температура. К образцу прикладывается постоянная нагрузка. В течение всего времени испытания замеряется деформация образца вплоть до его полного разрушения. По результатам испытаний строится кривая ползучести в координатах «суммарная деформация – время», на которой отмечаются участки соответствующие трем стадиям процесса ползучести (рисунок 50).

Рисунок 50 — Кривые ползучести при постоянной температуре и различных напряжениях

При приложении нагрузки происходит мгновенная деформация, не относящаяся еще к деформации ползучести (точка Д).

Первая стадия (I) охватывает деформацию с убывающей скоростью — стадия неустановившейся ползучести.

Во второй стадии процесса (II) пластическая деформация нарастает с постоянной скоростью — стадия установившейся ползучести (участок АВ).

Третья стадия процесса (III) охватывает деформацию с нарастающей скоростью (участок ВС) — стадия разрушения.

Длительность каждой стадии зависит для данного сплава от температуры и напряжения.

Иногда ползучесть может протекать в течение весьма длительного времени и практически не достигать третьей стадии (рисунок 50, кривая 2). Если напряжения или температура очень высоки, то вторая стадия процесса ползучести может отсутствовать (кривая 3). Условный предел ползучести — это напряжение, которое вызывает при определенной температуре заданную скорость ползучести на второй стадии процесса.

За предел ползучести элементов котельных установок принимают обычно напряжение, которое вызывает остаточную деформацию в 1% за 100 тыс. ч эксплуатации. Для котельных материалов это напряжение равно напряжению, вызывающему скорость ползучести 10-5 %/ч. Предел ползучести обозначается sigmaTd/t, где T — температура испытания 0С; d — деформация, %; t — время испытания, ч. Например, сталь 15Х5М имеет пределы ползучести sigma4801/100000= 69 МПа, sigma5401/100000= 39 МПа.

Явление ползучести проявляется в случаях: при температурах выше температуры, при которой наблюдаются процессы разупрочнения наклепанного металла (температура рекристаллизации); при напряжениях выше предела упругости.

Из этого следует, что скорость ползучести будет тем больше, чем быстрее разупрочняется металл под действием рекристаллизационных процессов и чем ниже прочность при кратковременных испытаниях. Поскольку скорость ползучести зависит от состава и строения металла, то стремятся улучшить ее соответствующим легированием и термической обработкой. Чем выше температура плавления металла, тем выше и температура его рекристаллизации. Поэтому для изготовления жаропрочных деталей применяют металлы с высокой температурой плавления. Как правило, максимальная рабочая температура не может превышать значений, равных (0,7…0,8) Тпл.

Влияние легирующих элементов на жаропрочность. Высокая жаропрочность стали достигается путем легирования ее хромом, никелем, молибденом, вольфрамом, ниобием, ванадием, кобальтом, титаном, алюминием. По мере увеличения в сплаве числа легирующих элементов и повышения их концентрации жаропрочность многокомпонентных металлических сплавов увеличивается. Жаропрочность в сильной степени зависит и от типа кристаллической структуры. Ферритные стали, обладающие ОЦК решеткой, менее жаропрочны, чем аустенитные, кристаллическая решетка которых ГЦК.

Никель как аустенитообразующий элемент является одним из главных легирующих элементов жаропрочных сплавов.

В жаропрочных сталях особую роль играют углерод, бор и другие элементы, образующие фазы внедрения.

Углерод, связывая молибден и вольфрам в карбиды, уменьшает количество этих элементов в твердом растворе и тем самым отрицательно влияет на жаропрочность. Поэтому легирование такими элементами, как титан, ниобий, тантал, связывающие углерод, приводит к увеличению жаропрочности. Обычно в жаропрочных сталях аустенитного класса углерода содержится около 0,1 %. Жаростойкость снижается при введении в сталь легкоплавких и нерастворимых в железе металлов (свинец, висмут, и др.), а также образующих с железом легкоплавкие эвтектики (сера, селен).

Жаропрочные стали. В зависимости от предельных рабочих температур стали подразделяются на: теплопрочные перлитного, мартенситного и мартенситно-ферритного классов, работающих при температурах 350…600 0С и жаропрочные аустенитного класса, работающие при 500…700 0С. Эти стали применяются главным образом в котлостроении для изготовления паропроводов, пароперегревателей, подвергаемых длительным механическим воздействиям при высоких температурах.

Стали перлитного класса содержат до 0,16 % С и молибдена до 0,7 %, который увеличивает температуру рекристаллизации феррита и тем самым повышает жаропрочность. Аналогично, но слабее, действует хром. Присадка ванадия измельчает зерно, а также повышает жаропрочность. Обычный режим термической обработки — закалка в масле или нормализация при температурах 950…1030 0С и отпуск при 720…750 0С (Ас1 = 760 0С). Предельная рабочая температура 550…580 0С. Структура сталей после охлаждения на воздухе перлит и карбиды М3С. Область применения сталей приведена в таблице 13.

Таблица 13 — Назначение сталей перлитного класса

| Марка стали |

Назначение | Предельная рабочая темп., 0С |

| 16ГНМА | Барабаны паровых котлов высоких параметров пара, корпусное оборудование, работающее под давлением | 450 |

| 12ХМ | Пароперегреватели, паропроводы, коллекторы, сосуды — с температурой среды до 540 0С | 530…540 |

| 15ХМ | Паропровод и пароперегреватели, сосуды, работающие под давлением | 550 |

| 12Х1МФ | Коллекторы котлов, паропроводы и корпусное оборудование высокого и сверхвысокого давления, корпуса котлов | 570-585 |

| 15Х1М1Ф | Коллекторы котлов и паропроводы высокого и сверхвысокого давления | 575 |

| 12Х2МФБ, 12Х2МФСР |

Поверхности нагрева паровых котлов (пароперегреватели) |

585 |

| 12Х2М | Корпусное оборудование, пучки трубок тепло-обменников, работающие до 500 0С, паропроводы, с рабочей температурой до 545 0С | 545 |

Стали мартенситного и мартенситно-ферритного классов содержат 8…13 % Сr и легируются вольфрамом, молибденом, ванадием, ниобием, бором. Эти стали, помимо более высокого значения длительной прочности, обладают высокой жаропрочностью. Структура этих сталей состоит из мартенсита, феррита и карбидов типа М23С6, М6С, М2С, МС и фазы Лавеса — Fe2W, Fe2Мо.

Высокая жаропрочность достигается за счет упрочнения твердого раствора, образования карбидов и интерметаллидных фаз. Предельная рабочая температура 580…600 0С. Стали применяют после закалки на воздухе или в масле от 1050…1100 0С и отпуска при 650…750 0С. Высокие температуры закалки необходимы для растворения карбидов М23С6 и М6С в аустените. Область применения сталей приведена в таблице 14.

Для выпускных клапанов двигателей внутреннего сгорания применяют хромокремниевые стали мартенситного класса, получившие название сильхромов. Наиболее широко применяются сильхромы марок 40Х9С2 и 40Х10С2М (0,7…0,9 % Мо). Закалка в масле от 1000…1050 0С и отпуск при 720…800 0С с охлаждением на воздухе или в воде. Рабочая температура до 500…600 0С.

Таблица 14 — Назначения сталей мартенситного класса

| Марка стали | Назначение | Макси- мальная рабочая темп., 0С |

Начало окалинообраз-я в воздушной среде,0С |

| 15Х5 40Х9С2 40Х10С2М, 20Х13, 12Х13 15Х11МФ

18Х11МНФБ |

Трубы Трубы рекуператоров, теплообменники, колосники Клапаны двигателей Детали насосов, задвижки, крепеж |

580 580 580 500 500 500 600

780 |

— 850 850 650 750 750 750

950 |

Стали аустенитного класса для достижения высокой жаропрочности дополнительно легируют Мо, W, V, Nb, B. Их применяют для деталей, работающих при 500…700 0С. Жаропрочность аустенитных сталей выше, чем пер- литных, мартенситных и мартенситно-ферритных. Аустенитные стали пластичны, хорошо свариваются, но несколько затруднена их обработка резанием.

По способу упрочнения стали подразделяются на три группы:

- твердые растворы, не упрочняемые старением;

- твердые растворы с карбидным упрочнением (первичные TiC, VC, ZrC, NbC и другие, вторичные М23С, M6C, M7C3);

- твердые растворы с интерметаллидным упрочнением (Ni3Ti, Ni3Al, Ni3Nb). Стали с интерметаллидным упрочнением более жаропрочны, чем с карбидным упрочнением.

Стали второй и третьей группы упрочняются термической обработкой. Температура нагрева под закалку 1050…1100 0С с охлаждением в воде, масле или на воздухе. Затем следует старение при 600…850 0С; оно предназначено для выделения дисперсных фаз из твердого раствора.

Применение некоторых аустенитных сталей приведено в таблице 15.

Таблица 15 — Назначение некоторых жаропрочных сталей

| Марка стали | Назначение | Максима-льная рабочая темп., 0С | Начало окалинообразования,

0С

|

| 10Х11Н20Т3Р

10Х11Н23Т3МР 37Х12Н8Т8МФБ 09Х14Н19В2БР1 40Х15Н7Г7Ф2МС 08Х16Н13М2Б 08Х15Н24В4ТР 12Х18Н9

12Х18Н9Т, |

Детали турбин, листовые конструкции Пружины и детали крепежа Диски турбин Клапана двигателей, детали трубопроводов Роторы, диски и лопатки турбин Лопатки газовых турбин, детали крепежа Лопатки турбин, роторы, детали крепежа Рабочие и направляющие лопатки, крепежные детали, диски газовых турбин Трубы, детали печной арматуры, теплообменники Детали выхлопных систем, трубы, листовые детали Роторы и диски турбин |

700

700 630 700 650 600 700 800 600 600 |

850

850 750 850 800 850 900 850 850 850 |