1. Обтачивание наружных цилиндрических поверхностей в условиях серийного производства осуществляется преимущественно на станках токарной группы, включая универсальные токарно-винторезные станки.

Растачивание внутренних цилиндрических поверхностей осуществляется на токарных и расточных станках.

На токарных станках с применением стандартных резцов можно растачивать отверстия длиною до 200 мм.

Растачивание на них отверстий большей длины, до 350 мм, возможно при установке заготовки на удлиненные кулачки и применение жесткой державки, на конце которой закрепляется специальный расточной резец. На расточных станках растачивание отверстий осуществляется преимущественно в корпусных деталях.

Расчет режимов резания производится по одинаковым формулам для обтачивания и растачивания с применением поправочных коэффициентов для конкретных условий обработки.

При выборе типоразмера станка необходимо учитывать наибольший диаметр заготовки, обрабатываемой над суппортом, и ее длину (приложение 1).

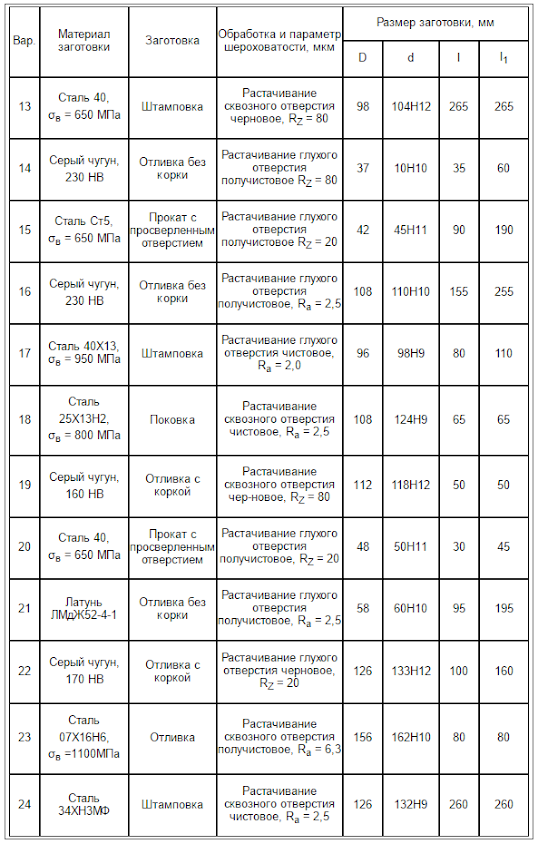

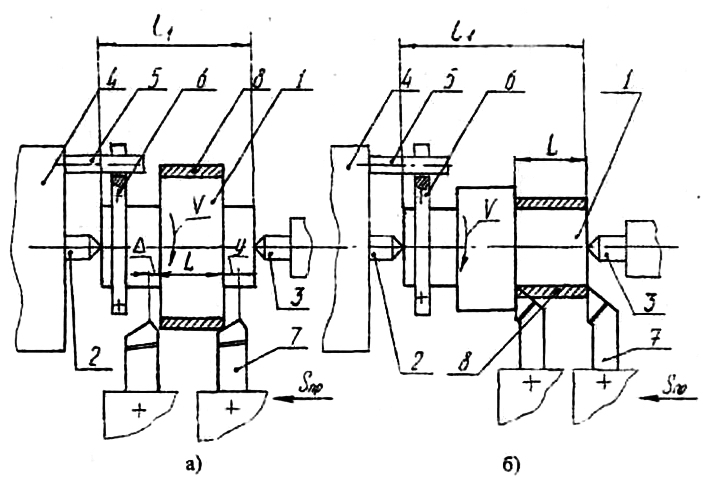

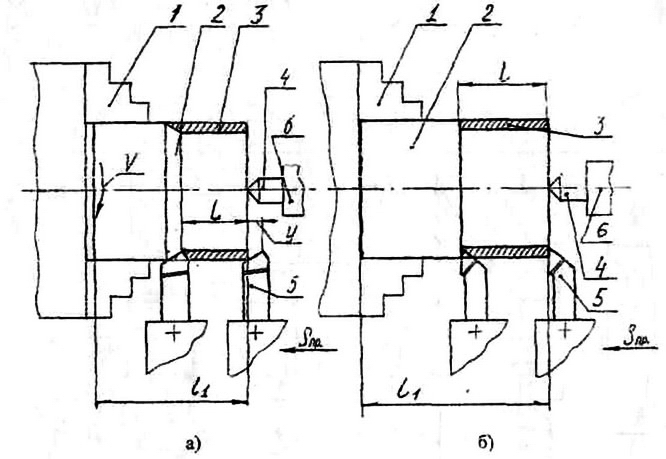

Схемы закрепления заготовки на станке (рисунок 1, рисунок 2 и рисунок 3) студент выбирает самостоятельно, учитывая исходные данные по вариантам задания (таблица 5 и таблица 6) Схемы закрепления оформляются в отчете в виде рисунка и на них указывается глубина резания, направление движения заготовки и инструмента.

2. Материал режущей части резцов выбирается с учетом материала обрабатываемой заготовки, состояния ее поверхности и вида обтачивания (чернового или чистового) (приложение 2).

При выборе геометрических параметров режущей части инструмента необходимо учесть, что наибольшее влияние на шероховатость обработанной поверхности оказывают радиус при вершине резца r, главный j и вспомогательный j1 углы в плане. Кроме этих углов, необходимо на эскизе резца указать величину углов – главного заднего α и переднего γ. Сечение державки резца (высота Н и ширина В) должно соответствовать выбранному типоразмеру станка.

3. При выборе режимов резания необходимо придерживаться следующей последовательности.

Глубина резания t выбирается в зависимости от припуска на обработку и вида обработки – черновой или чистовой. В зависимости от мощности станка и величины припуска черновой проход инструмента производят при глубине резания t = (2-8) мм; чистовой проход с t = (0,5-1) мм. Для обеспечения производительности обработки необходимо стремиться к минимальному числу проходов инструмента при снятии припуска Z.

где d3 – диаметр заготовки, мм;

d – диаметр детали по чертежу, мм.

Если припуск снимается за один проход резца, то его величина равна глубине резания t = Z.

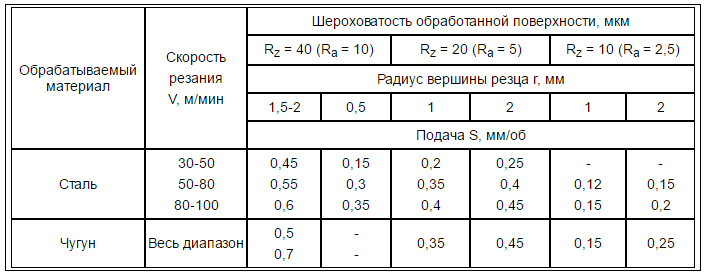

Подача S – для сокращения времени обработки назначают наибольшую допустимую величину. Основными факторами, ограничивающими величину подачи, являются обеспечение требуемых параметров шероховатости и точности обработки.

С учетом требований по параметрам шероховатости подачу выбирают из нормативных таблица 1.

Рисунок 1 – Схема обтачивания заготовки в центрах:

а) напроход; б) в упор;

1 – заготовка; 2, 3 – центра; 4 – поводковый патрон; 5 – поводок; 6 – хомут;

7 – резец; 8 — срезаемый слой металла

Рисунок 2 – Схема обтачивания заготовки в патроне:

а) до кулачков; б) в упор;

1 – трехкулачковый патрон; 2 – заготовка; 3 – срезаемый слой металла; 4 – задний центр; 5 – резец; 6 – пиноль задней бабки

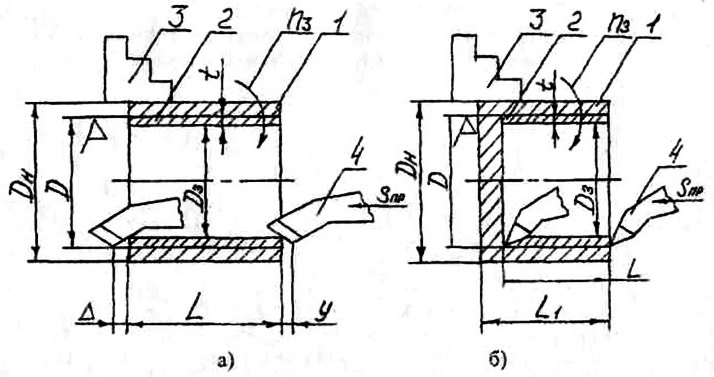

Рисунок 3 – Схема растачивания отверстий:

а) сквозного; б) глухого;

1 – заготовка; 2 – срезаемый слой металла; 3 – трехкулачковый патрон; 4 – резец

Таблица 1 – Зависимость подачи от геометрии режущего инструмента и скорости резания

Скорость резания студент выбирает с учетом производительности обработки и исключения наростообразования при обработке пластичных марок стали.

В таблице 1 указаны подачи при обработке стали с σв = (700-900) МПа. При обработке стали с σв = (500-700) МПа табличные значения умножать на 0,75, при σв = (900-1100) МПа на 1,25.

Подачу S для конкретных условий можно рассчитать по эмпирической зависимости

, мм/об (2)

где r – радиус при вершине резца, мм, студент выбирает самостоятельно из ряда: 0,5; 1; 1,5; 2 мм;

Rz — параметр шероховатости, который необходимо обеспечить по чертежу или по заданию, мм.

Стойкость резца Т (время работы резца от одной заточки до другой) — студент выбирает самостоятельно из ряда: 30; 60; 90; 120; 150 мин.

Скорость резания V – определяется по формуле

, м/мин (3)

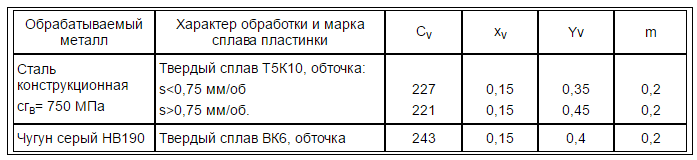

где Cv – коэффициент, зависящий от свойств обрабатываемого материала и условий обработки (продольное или поперечное точение) (таблица 2);

Т – стойкость резца, мин;

t – глубина резания, мм;

S – продольная подача, мм/об.

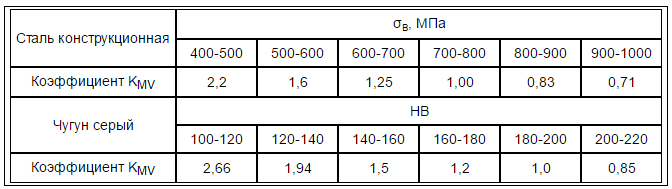

где KMV – коэффициент, зависящий от материала заготовки;

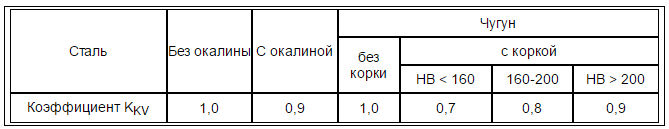

KKV – коэффициент, зависящий от состояния поверхности заготовки;

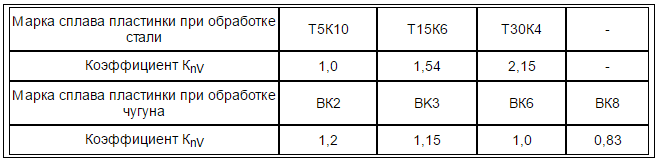

Knv – коэффициент, зависящий от материала режущей части резца. Скорость резания при растачивании Vp рассчитывается по зависимости (3) с учетом коэффициента Кр ;

Величина коэффициента Кр для расточных работ:

- при диаметре отверстия до 75 мм – Кр = 0,8;

- при диаметре отверстия свыше 75 до 150 мм – Кр = 0,9;

- при диаметре отверстия свыше 150 до 250 мм – Кр = 0,95,

Значение коэффициентов и показателей степеней приведены в табл. 2.

Таблица 2 – Значения коэффициентов и показателей степеней, входящих в формулу скорости резания (для твердосплавных резцов)

Поправочные коэффициенты в зависимости от:

1) свойств металла – KMV

2) наличия корки или окалины – КKV

3) материала резца – KnV

4. Мощность, затрачиваемая на нарезание, определяется:

, Вт, (5)

где РZ – сила резания, Н;

Vd – действительная скорость резания, м/с;

, (6)

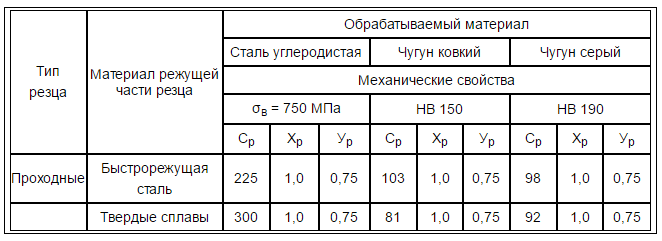

где Ср – коэффициент, зависящий от механических свойств обрабатываемого материала и условий обработки;

t – глубина резания, мм;

S – подача, мм/об;

К – коэффициент, характеризующий конкретные условия обработки.

При расчете силы РZ учитываются наибольшие значения t и S для данных условий обработки.

При упрощенных расчетах можно принимать

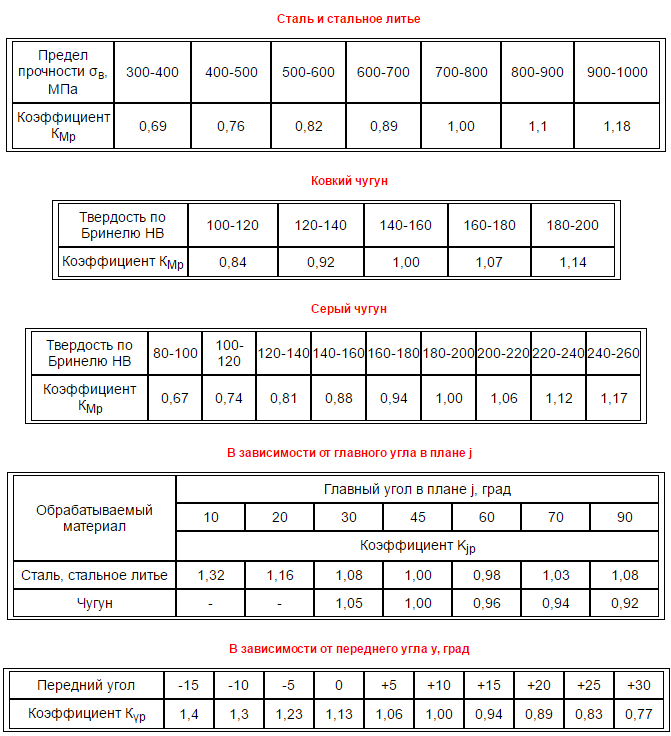

где К – коэффициент, зависящий от обрабатываемого материала;

Кφp – коэффициент, зависящий от главного угла в плане φ;

Кγp – коэффициент, зависящий от переднего угла γ.

Значения вышеуказанных коэффициентов, а также Ср и показателей степеней Хр и Ур приведены в таблице 3 и 4.

Таблица 3 – Значение коэффициента Ср и показателей степени Хр и Ур

Таблица 4 – Поправочные коэффициенты на силу резания PZ

5. Основное технологическое время Т0 рассчитывается из отношения

, мин, (7)

где i – число проходов инструмента для снятия припуска;

L1 – ход резца, включая рабочую длину обработки, врезание у и перебег Δ.

, мм,

где t – глубина резания, мм;

j – главный угол в плане, градус.

Перебег резца Δ принимается от 1 до 3 мм.

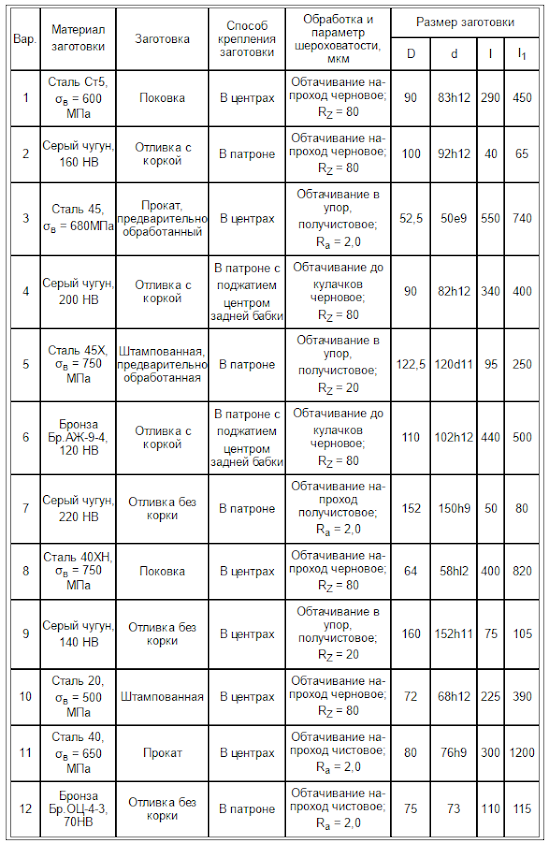

Таблица 5 – Исходные данные по вариантам для обтачивания

D — диаметр заготовки; d — диаметр после обработки; l — длина обработки; l1 — длина заготовки.

Таблица 6 – Исходные данные по вариантам для растачивания