По свойствам электрода

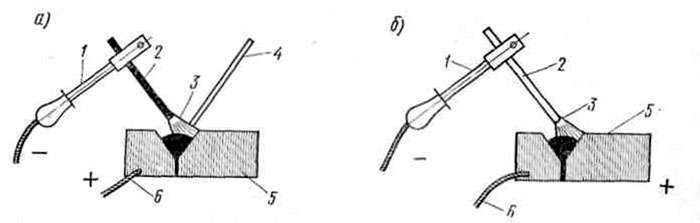

1.1. Сварка неплавящимся электродом (угольным, графитовым или вольфрамовым). Схема сварки приведена на рисунке 3.3 а.

Применяется дуга прямого или косвенного действия.

При сварке угольным электродом питание дуги производится от источника постоянного тока прямой полярности (электрод соединяется с отрицательным полюсом, основной металл (Ме) – положительным полюсом источника питания (ИП)), так как при обратной полярности из-за разогрева электрода (+ на электроде) возможно значительное науглероживание металла с соответствующим охрупчиванием наплавленного металла.

Сварка вольфрамовым W электродом ведется при постоянном токе прямой полярности или на переменном токе с обязательной защитой зоны инертным газом (аргонодуговая сварка).

1.2. Сварка плавящимся электродом (рисунок 3.3 б)

Сущность – электрод определенного химического состава, подается в зону дуги по мере плавления. Сварочный шов образуется за счет расплавления основного металла и металла плавящегося электрода (в некоторых случаях для повышения производительности сварки применяется и дополнительный присадочный материал – металлическая крошка).

В качестве электрода применяются: – специальная холоднотянутая сварочная проволока круглого сечения; – порошковая проволока (электрод – оболочка из мягкой стали с запрессованным в нее порошком); – электродная лента и специальные электроды более сложной формы (в судостроении).

Рисунок 3.3 – Схема дуговой электросварки:

а – способ Бенардоса; б – способ Славянова; 1 – держатель; 2 – электрод;

3 – электрическая дуга; 4 – присадочный металл; 5 – свариваемая деталь;

6 – гибкий провод

Питание дуги осуществляется от источника переменного тока (нормальной, повышенной и высокой частоты) или постоянного тока при прямой либо обратной полярности.

Коэффициент полезного действия дуги ηд составляет

ηд = 0,7 ÷ 0,9

Количество вводимого в шов электродного металла (при сварке стыковых и угловых швов, для вычисления производительности процесса) определяется:

Gн = ан · I · t,

где ан – коэффициент наплавки, показывает какое количество электродного Ме переходит в металл шва за 1 час при токе в 1 А, г/А·час;

- I – сила сварочного тока, А;

- t – чистое время горения дуги, час;

ан = 8÷12 г/А·час – при сварке покрытыми электродами, ан = 14÷18 г/А·час – при автоматической сварке под флюсом.

Для расчета количества электродного металла, расходуемого на сварку данного шва, исходят из коэффициента расплавления электродной проволоки апл – показывающего, сколько электродного металла в граммах расплавляется на каждый А в час, г/А·час (зависит от рода тока, полярности, состава покрытия, режимов сварки I и Uд, состава электродного стержня).

Видимо ан < апл, т.е.

– коэффициент потерь,

ψ – при сварке покрытыми электродами 5÷10%, в защитных газах 3÷6%, под флюсом 1÷3%.

По степени механизации

Ручная, полуавтоматическая, автоматическая.

Ручная – применяются электроды Ø 1÷10 мм (чаще от 2÷5 мм), длиной L = 250÷450 мм – плавящимся или 200÷300 мм неплавящимися: при Iсв = 60÷350 (450А), Uд = 18÷35 В (зависит от длины дуги lд). Ведется во всех пространственных положениях. Широко применяется и при наплавочных работах.

Полуавтоматическая – механизируется подача сварочной проволоки с помощью сварочной головки: диаметр проволоки dэл = 0,5÷2,5 мм подается из кассеты непрерывно во время сварки с помощью подающего механизма сварочной головки.

Управление режимами сварки через пульт управления

Iсв = 100÷500 А

Uд = 20÷38 В

Сила тока сварки регулируется изменением скорости подачи сварочной проволоки Vпп, м/час.

Автоматическая – механизируется подача Vпп и Vсв.

Преимущества.

1) Производительность повышается в 3-6 раз выше ручного, так как больше сила тока сварки и плотности тока в электроде, например

Ø 3 мм – Iручн = 80÷130 А, Iавт = 350÷600 А

Ø 4 мм – Iручн = 120÷200 А, Iавт = 400÷900 А

Ø 5 мм – Iручн = 140÷350 А, Iавт = 700÷1800 А

Плотный слой флюса вокруг зоны сварки предотвращает выдувание жидкого Ме шва, уменьшаются потери на угар и разбрызгивание. Можно выполнить сварку без разделки кромок.

2) Повышение качества сварного шва за счет:

надежной защиты Ме шва от кислорода О2 и азота N2 окружающего воздуха; однородности Ме шва по химическому составу; улучшение формы шва с сохранением постоянства размеров; отсутствие перерывов в процессе сварки.

3) Уменьшение расхода электродного Ме и электроэнергии: уменьшение коэффициент потерь ψ.

4) Улучшение условий труда, так как выполняется закрытой дугой и меньше выделения вредных газов.

Сваривается S = 2÷100 мм в нижнем положении, применяется сварочная проволока Ø 1,8÷6 мм, Iсв = 150÷1500 А, Uд = 26÷46 В.

По роду защиты зоны дуги

3.1. Сварка покрытыми электродами

- а) тонкопокрытыми – тонкий слой ионизирующих веществ для стабилизации дугового разряда, качество шва плохое и применяется при сварке неответственных сварных конструкций;

- б) толстопокрытыми – качественными покрытиями. Роль покрытия – обеспечение комплексной защиты металла шва.

3.2. Сварка под флюсом.

3.3. Сварка в защитном газе.

3.4. Сварка с комбинированной защитой (газовая защита и флюсы).