Применяется в технически чистом виде в электротехнической промышленности, а неэлектрорафинированная медь – для производства сплавов.

Руда

- сульфидные руды, горные породы медный колчедан или халькопирит: 60-90% пирита FeS2 и 1-3% меди в виде соединений Cu2S, CuS. До 80% меди получают из сульфидных руд. Cu2O – куприт.

- окисленные руды, из них добывают до 15% Cu (CuO, Cu2O – куприт; CuСO3 Cu(OН)2 – азурит).

- самородная медь встречается примерно на 5%.

90% Cu извлекают пирометаллургическим способом. Около 10% меди путем подвергания бедных руд выщелачиванием – гидрометаллургический способ.

Процесс производства

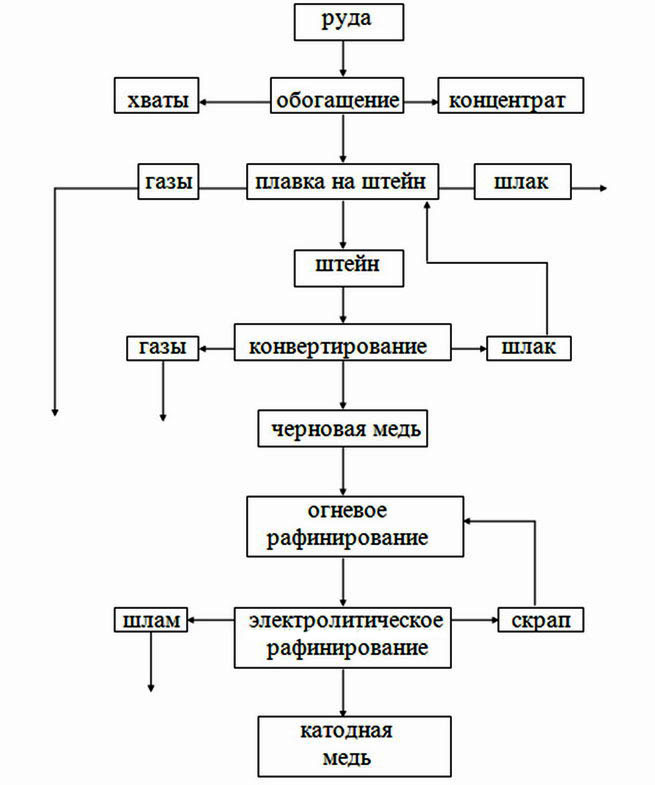

Технологический процесс пирометаллургического способа производства меди включает следующие стадии (рисунок 1.6):

1) Обогащение руды:

- дробление и размол (до зерен размером 0,05÷0,5 мм);

- флотационное обогащение основано на том, что в пульте несмачивающиеся частицы руды вместе с пузырьками продуваемого воздуха поднимается вверх в виде пены (добавляют масла и другие вещества, образующие на поверхности частиц пленки), а пустая порода смачиваясь вниз.

Полученный концентрат содержит до 10–35% меди;

2) Обжиг в специальных многоходовых вертикальных печах (за счет горения S (CuS, Cu2S и др.), t = 80°) или обжиг в кипящем слое (в кипящем слое 600–700°C CО2 воздуха) → окисление серы и железа (утилизируется 2-х окиcь SO2) – увеличивается в 1,5-2 раза.

3) Получение медного штейна

FeS · Cu2S – в специальных шахтных вертикальных или пламенных отражательных печах:

20–60% Cu, 10-60% Fe и 20-25% S.

с tплавл. ≈ 950-1050 °С. Пустая порода, как шлак;

4) Получение черновой меди – путем продувки жидкого штейна кислородом в горизонтальных и вертикальных конверторах:

Cu2S + O2 = 2Cu + SO2↑

идет на производство кислот, а внизу откладывается черновая медь, которую разливают в чушки или на плиты;

Dконв = 3-4 м, L = 6-10 м, футеровка основная магнезитовым кирпичом.

Рвозд. = 0,8-1,2 атм.

5) Рафинирование меди:

Основной способ электролитический – медь для электротехнической промышленности или загрязненных благородными металлами в электролизных ваннах: происходит растворение анодов (Cu++) и откладывается на катодах. 10-16% Cu2SO4 + 10–16% H2SO4 на получение 1 т Cu – расходуется 250–300 кВт/ч электроэнергии, получают 5 марок М0÷М4 99,0-99,95% Cu. В = 1,2 м, h = 1 м, L = 2,5-3 м, корпус из дерева или бетона, внутри обкладка пластмассой: 20-30 суток – вес катодов из 99,95% Cu ~ 60-90 кг.

Рисунок 1.6 – Упрощенная схема получения из сульфидных руд пирометаллургическим способом.