Штамповкой называют технологические процессы обработки давлением, при осуществлении которых формообразование изделия происходит в условиях ограниченного течения, определяемого формой и размерами полостей (ручьев) рабочих инструментов – штампов.

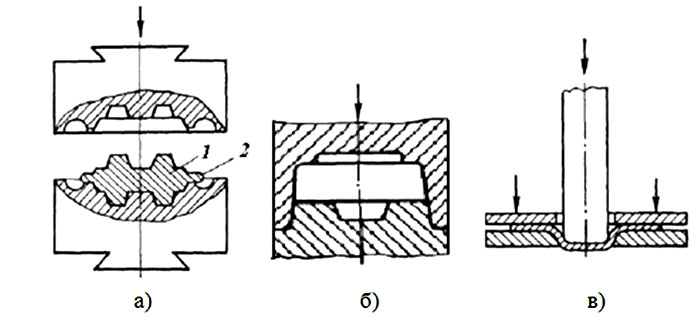

Схема напряженного состояния заготовки в процессе ее пластического деформирования зависит от типа заготовки. При штамповке изделий из слитков, сортового проката и прессованных прутков схема напряженного состояния, как правило, объемная (всестороннее неравномерное сжатие), поэтому штамповку называют объемной (рисунок 2.10 а, б).

При штамповке деталей из листовых заготовок схему напряженного состояния можно с достаточной степенью точности считать плоской, а штамповку называют листовой (рисунок 2.10 в).

Рисунок 2.10 – Принцип устройства штампов при штамповке металла:

а, б – объемная штамповка: 1 – поковка; 2 – облой; б – листовая штамповка

Изделия, изготовленные объемной штамповкой, называют соответственно штампованными поковками, а изделия, изготовленные листовой штамповкой, деталями, поскольку последние практически идут в сборочные цехи без какой-либо обработки резанием.

Применение объемной штамповки оправдано при серийном и массовом производствах. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Объемной штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки.

В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах.

Штамповка в открытых штампах. Открытый штамп (рисунок 2.10 а) отличается простотой устройства и универсальностью применения, но горячая штамповка в нем связана с образованием заусенца (облоя), который обеспечивает заполнение сложного рельефа полости штампа. Для размещения заусенца в штампе предусматривается специальная канавка. После штамповки заусенец обрезают в штампе на обрезном прессе. Отход металла при этом составляет 5-20%, иногда достигает 50-80%. Штамповкой в открытых штампах можно получать поковки практически всех типов.

Штамповка в закрытых штампах (рисунок 2.10 б) характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование облоя в нем не предусмотрено. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки.

Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла, поскольку нет отхода в облой. Поковки, полученные в закрытых штампах, имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

Объемную штамповку осуществляют при разных температурах исходной заготовки и, в соответствии с температурой, делят на холодную и горячую. Наиболее широкое распространение получила горячая объемная штамповка, которую ведут в интервале температур, обеспечивающих снятие упрочнения.

Горячая объемная штамповка осуществляется с нагревом до температуры 200-1300°С в зависимости от состава сплава и условий обработки. Нагрев заготовки позволяет примерно в 10-15 раз снизить сопротивление деформированию, а также повысить пластичность металла. Исходным материалом для горячей объемной штамповки являются сортовой прокат, прессованные прутки, литая заготовка, в крупносерийном производстве – периодический прокат, что обеспечивает сокращение подготовительных операций.

Масса получаемых изделий от нескольких грамм до 68 тонн, точность размеров поковок зависит от их массы и конфигурации и может быть повышена последующей холодной калибровкой. Процесс горячей объемной штамповки аналогичен по физической сущности свободной ковке, но осуществляется в штампах.

Горячей объемной штамповкой получают поковки, однородные по структуре, сравнительно высокой точности, сложной конфигурации, чего невозможно добиться при свободной ковке. Однако средний коэффициент использования металла при горячей объемной штамповке 0,5 – 0,6 (т.е. до 40 – 50% металла идет в отход), при холодной штамповке этот коэффициент значительно выше.