Сварка трением выполняется с нагревом металла в зоне соединения до температуры, близкой к температуры плавления, за счет теплоты, выделяющейся при трении поверхностей свариваемых деталей.

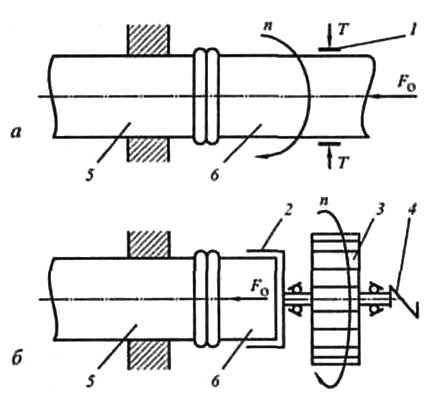

Помимо нагрева металла, трение способствует разрушению поверхностных пленок окислов, а совместное действие нормальных (от осевой силы сжатия) и тангенциальных напряжений при трении облегчает пластическую деформацию в зоне соединения. Схема процесса показана на рисунок 3.14.

Частота вращения детали составляет 500…1500 мин–1. Вследствие трения торцы деталей быстро разогреваются и через относительно короткое время происходит их оплавление, автоматически выключается фрикционная муфта, прекращая вращение шпинделя; затем производится осевая осадка деталей.

Способ весьма экономичен и обладает высоким к.п.д. Потребляемая мощность составляет 15…20 Вт/мм2, а затраты электроэнергии в 7…10 раз меньше, чем при контактной стыковой сварке. Сварка выполняется на специальных машинах, в зажимах которых закрепляют свариваемые детали. Эти машины, либо полуавтоматы с минимальным использованием ручного труда, либо автоматы, работа которых протекает вовсе без участия человека. При сварке трением отсутствуют вредные выделения.

Обычно сварка трением применяется при изготовлении деталей, имеющих форму тел вращения сплошного или трубчатого сечения. Способ позволяет сваривать не только однородные, но и разнородные металлы (например, алюминий с медью, алюминий со сталью, медь со сталью и др.). Особенно эффективна сварка заготовок металлорежущего инструмента. Сверл, метчиков, резцов и другого инструмента из углеродистой и быстрорежущей стали.

Рисунок 3.14 – Схема сварки трением:

а – обычная; 6 – инерционная; 1 – тормоз; 2 – захват; 3 – маховик; 4 – муфта сцепления; 5 – неподвижная деталь; 6 – вращающаяся деталь

К недостаткам сварки трением следует отнести ограничение ее применения формой и размерами сечения диаметром менее 6 мм и более 20 мм нецелесообразно.