Формованием металлического порошка называют технологическую операцию, в результате которой из него образуется порошковая заготовка (формовка), обладающая заданными формой, размерами и плотностью.

Рассмотрим методы формования порошков.

Прессование в стальной пресс-форме, где происходит деформация (обжатие) определенного объема сыпучего порошкового тела с формированием брикета заданных формы, размеров и свойств. В отличие от компактного материала изменение объема порошкового тела при прессовании происходит сначала в результате смещения отдельных частиц, заполняющих пустоты между ними, а потом за счет их деформации.

На первой стадии уплотнения свободным перемещением и более плотной упаковкой частиц под действием внешних сил. На второй стадии процесса максимально плотно упакованные частицы порошка оказывают определенное сопротивление сжатию, подвергаясь при этом упругой деформации: давление возрастает, а плотность не увеличивается. На третьей стадии, когда давление прессования превысит предел текучести частиц порошка, начинается их пластическая деформация. Она охватывает весь объем каждой частицы.

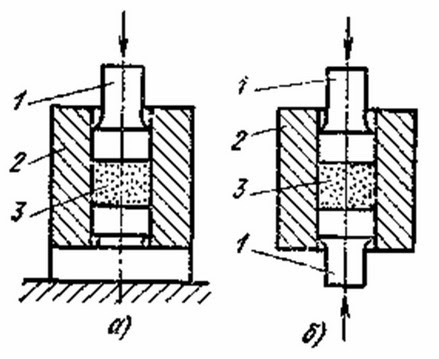

При одностороннем прессовании в стальных формах относительно матрицы перемещается только один пуансон (рисунок 1.9 а). При двустороннем прессовании (рисунок 1.9 б) перемещаются оба пуансона. Величина давления при прессовании составляет 300-1000 МПа, а для твердых сплавов ввиду их хрупкости – 100-150 МПа.

Рисунок 1.9 – Схемы холодного прессования:

а – одностороннее; б – двустороннее

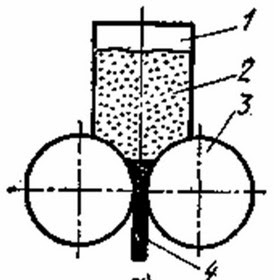

Получение изделий методом прокатки (рисунок 1.10). Этим методом прессуют ленты малой толщины, так как угол захвата α порошков не превышает 13°. Ленты формуют прокаткой между двумя гладкими валками. Многослойный прокат получают одновременной прокаткой порошков двух разных металлов или металлического листа со слоем порошка. Прокатка порошков химически активных металлов – титана, тантала, циркония – осуществляется в вакууме или инертной среде.

Рисунок 1.10 – Схема прокатки порошков

Мундштучное прессование используют для получения труб, прутков и других длинномерных изделий. При этом порошок с пластификатором (парафином, поливиниловым спиртом, крахмалом и др.), помещенный в контейнер, выдавливается из него пуансоном через отверстие в мундштуке в виде полуфабриката.

Прессование алюминия и его сплавов проводится при 400-600°С, а никеля и стали при 1050-1250°С. Для прессования химически активных металлов (титана, циркония, бериллия) используют защитные среды или защитные оболочки из стекла, графита либо металлической фольги.