Подшипниковыми называются сплавы, из которых изготовляются вкладыши подшипников скольжения.

Для этой цели применяют чугун, бронзу и баббиты- легкоплавкие сплавы на основе свинца, олова, цинка или алюминия.

Металл вкладыша должен обладать следующими свойствами:

- низким коэффициентом трения;

- высокой износостойкостью поверхности;

- выдерживать высокие удельные давления;

- иметь хорошую теплопроводность и устойчивость к коррозии.

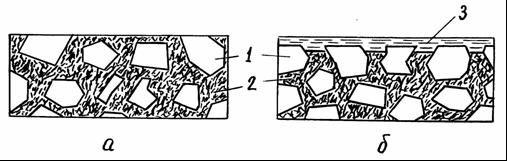

1 и 2 требования удовлетворяются тогда, когда поверхность вала и вкладыша разделены пленкой смазки. Если структура вкладыша неоднородна и состоит из твердых включений и мягкой основы, то после непродолжительной работы (приработки) на поверхности вкладыша образуется микрорельеф — выступают твердые включения и между валом и вкладышем образуется пространство, в котором удерживается смазка (рисунок 53).

Чугунные вкладыши изготовляют из серого перлитного чугуна (антифрикционного серого чугуна марок АЧС-1, АЧС-2) — это самый дешевый материал для вкладышей. Но из-за более высокого коэффициента трения их не следует применять на быстроходных двигателях.

Бронзовые вкладыши изготовляют из оловянистой и свинцовистой бронз. Они хорошо удерживают смазку, обладают высокой прочностью; применяют для подшипников, работающих в тяжелых условиях (большие удельные давления, большие числа оборотов).

При применении очень мягких легкоплавких подшипниковых сплавов обеспечивается меньший износ шейки вала. Баббиты имеют минимальный коэффициент трения со сталью, хорошо удерживают смазку.

Для легкоплавких подшипниковых сплавов применяют сплавы системы Рb — Sb, Sn — Sb и Sn — Рb — Sb, а также цинковые баббиты на основе цинка (с добавками Сu и Al) и алюминиевые баббиты (с добавками Сu, Ni, Sb).

Система Pb — Sb. Свинец имеет твердость НВ3, сурьма НВ30, эвтектика НВ (7 — 8). Поэтому лучшими являются заэвтектические сплавы (16…18 % Sb). Свинцовый баббит БС -самый дешевый. Имеет недостаточно пластичную эвтектику (мягкая основа) и кристаллы сурьмы (твердые включения).

Система Sn — Sb. Олово имеет твердость НВ5. Мягкая основа сплава — a-твердый раствор сурьмы в олове. Твердые кристаллы (b’-фаза) -химическое соединение SnSb. Оптимальный состав – 13 % Sb, 87 % Sn (двухфазный a + b’). Для устранения ликвации по плотности Sb и Sn в баббиты вводят медь, она образует с оловом химическое соединение Сu3Sn, которое имеет более высокую температуру плавления и кристаллизуется первым, образуя в баббите твердые включения, дополнительно повышающие износостойкость вкладыша подшипника.

Марки оловянных баббитов — Б88, Б83. Эти баббиты являются наилучшими. Оловянная основа вязкая, пластичная и менее склонна к усталостному разрушению. Состав баббита Б88 — 7,3…7,8 % Sb, 2,5…3,5 % Сu, 0,8…1,2 % Сd, 0,15…0,25 % Ni, Sn — основа. Применяются для изготовления тяжелонагруженных подшипников турбин, турбонасосов, турбокомпрессоров.

Система Sn — Pb — Sb. В качестве мягкой основы баббиты имеют твердый раствор на базе свинца, твердыми включениями служат соединения SnSb. Оловяносвинцовосурьмянный баббит Б16 (16 % Sn) дешевле оловянносурьмянных, но по качеству уступают им не намного (Sn и Sb по 15…17 %, основа Рb). Применяются для изготовления средненагруженных подшипников автомобильных моторов.

Кальцевые баббиты (БК) принадлежат к системе Рb — Сa — Nа. Мягкой составляющей является a — фаза (твердый раствор Nа и Са в Рb), твердыми включениями — кристаллы Рb3Са. Натрий и другие элементы, вводимые в сплав, повышают твердость a — раствора. Баббиты БК обладают хорошими антифрикционными свойствами, менее хрупки и более износостойкие, чем баббиты БС. Применяются на железнодорожном транспорте (подшипники вагонов, коленчатого вала тепловозных двигателей и т.д.). Марки баббитов БКА, БК2, БК2Ш.

Цинковые антифрикционные сплавы. Сплавы ЦАМ10-5, ЦАМ5-10, ЦАМ9 5-1 5 уступают баббитам на оловянной основе по пластичности, коэффициентам трения и линейного расширения, равноценны свинцовистым баббитам. Кроме Аl, Сu, вводят до 0,03…0,06 % Мg. Мягкая основа — эвтектика, твердая — включения СuZn2. Применяют для монометаллических вкладышей, втулок, ползунов, для получения биметалических полос со сталью и алюминиевыми сплавами.

Алюминиевые антифрикционные сплавы. Основными компонентами сплавов являются Sn, Cu, Ni и Si, образующие с Аl гетерогенные структуры. Сплавы АОЗ-1 и АО9-2 (Sn ~ 9 %, Сu ~ 2 %) применяют для отливок монометаллических вкладышей и втулок толщиной более 10 мм. Сплавы АО20-1, АН2,5 (Ni ~ 2,5 %) — для получения биметаллической ленты со сталью методом прокатки. Подшипники из сплава АН2,5 можно изготовить и отливкой. Подшипники работают при нагрузке не более 200…300 МПа и окружной скорости 15…20 м/с.

Комбинированные материалы для подшипников скольжения:

- Самосмазывающиеся подшипники. Их получают методом порошковой металлургии из материалов различной композиции : железо — графит, железо -медь (2…3 %) — графит или бронза — графит. Графита вводят 1…4 %. После спекания образуется 15…35 % пор, которые заполняются маслом. Масло и графит смазывают трущиеся поверхности. Такие подшипники работают при небольших скоростях скольжения (до 3 м/с), отсутствии ударных нагрузок и устанавливаются в трудно доступных для смазки местах.

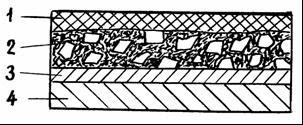

- Металлофторопластовые подшипники. Их изготовляют из металлофторопластовой ленты (МФПл) (рисунок 54).

Рисунок 54 — Схема металлофторопластовой ленты МФПл

Лента состоит из 4 слоев:

- 1 слой — приработочный, выполнен из фторопласта, наполненного дисульфидом молибдена (25 % по массе); толщина слоя 0,01 — 0,05 мм (для больших износов 0,1…0,2 мм).

- 2 слой (~0,3 мм) — бронзо-фторопластовый. Представляет собой слой пористой бронзы Бр010Ц2, полученный спеканием частиц порошка сферической формы. Поры заполняются смесью фторопласта с 20% Рb.

- 3 слой (0,1 мм) образован медью. Он обеспечивает прочное сцепление бронзового пористого слоя с 4 слоем.

- 4 слой представляет собой стальную основу из стали марки 08 кп, толщина 1…4 мм

Комбинированные материалы используют в узлах трения, работающих без смазочного материала.