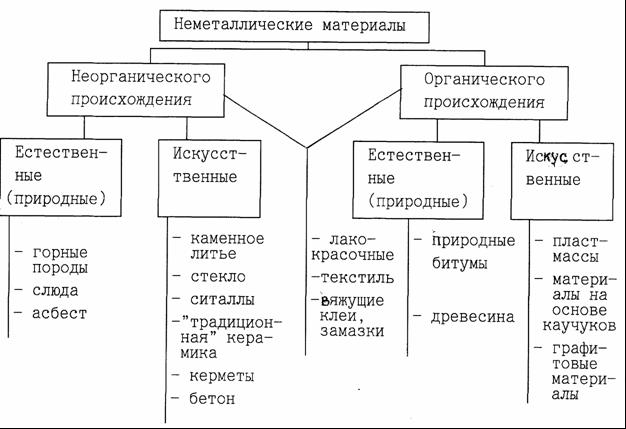

В современных конструкциях наряду с металлами и сплавами все большее применение находят различные неметаллические материалы.

К их числу относятся пластические массы (пластмассы), керамика (рисунок 55).

Наиболее широко используются пластмассы. Их основой служат преимущественно синтетические продукты, представляющие собой сложные высокомолекулярные органические соединения – полимеры.

Рисунок 55 — Классификация неметаллических материалов

Полимерами называют вещества, построенные из гигантских молекул, состоящих из элементарных повторяющихся звеньев (цепей).

Молекулярный вес таких высокомолекулярных соединений составляет порядка 104…106.

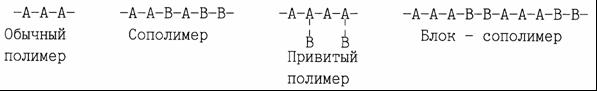

Помимо обычных полимеров, цепи которых состоят из одинаковых звеньев, существуют также сополимеры, привитые полимеры и блок –сополимеры:

Побочные ветви полимеров могут содержать различные радикалы (атомы или группы атомов), от химической природы и расположения которых зависят свойства макромолекул. Например:

- СООН, СОNH2, NH2, CN, Cl, F — повышают прочность;

- F и ароматические радикалы С6Н5 и др. -увеличивают теплостойкость;

- Сl и другие галогены — сообщают негорючесть и устойчивость к действию кислот и щелочей;

- С6Н4ОН — улучшает диэлектрические свойства.

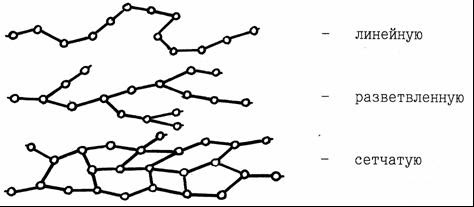

Молекулы полимеров могут иметь различную форму (рисунок 56).

Полимеры получают из низкомолекулярных веществ (мономеров) в результате реакций химического синтеза: полимеризации и поликонденсации; образующиеся при этом продукты часто называют смолами.

Рисунок 56 — Формы полимеров

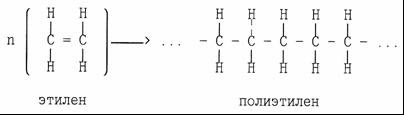

Полимеризационные смолы получают в результате объединения нескольких ненасыщенных молекул обычно одного и того же вещества (мономера) в более крупные, побочные продукты при этом не образуются.

Примером является образование полиэтилена:

Поликонденсационные смолы — продукт реакции конденсации, которая состоит в образовании больших молекул из молекул различных веществ с меньшим молекулярным весом, как правило, выделяется побочный продукт (вода):

2С6Н5ОН + СН2О ® С6Н4(ОН) — СН2 — С6Н4(ОН) + Н2О,

| фенол | формальдегид |

промежуточное вещество

(диоксидифенилметан)

|

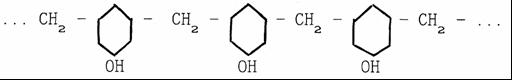

конденсация продукта дает фенолформальдегидную смолу:

Для получения необходимых свойств пластмассы в смолу вводят дополнительные компоненты:

- наполнитель — для изменения свойств полимера в определенных направлениях (так, на основе одного полимера получают большую гамму материалов; с фенолформальдегидной смолой: наполнитель древесная мука — пресспорошок; ткань — текстолит; бумага — гетинакс; с очесами хлопка-волокнит; с древесным шпоном — древесно-слоистые пластики);

- отвердитель — для структурирования полимера (амины);

- пластификатор — для повышения эластичности (стеарин, олеиновая кислота);

- стабилизатор — для предохранения полимера от деструкции под действием тепла, света и О2 воздуха;

- смазывающее вещество — для снижения внутреннего трения в материале в процессе его переработки в изделия и для предотвращения прилипания к поверхности формы.

В зависимости от поведения при нагреве полимеры разделяются на термопластичные и термореактивные.

Термопластичные размягчаются при каждом повторном нагреве, такими свойствами обладают линейные полимеры (например, метил — метакрилат, из которого изготавливают органическое стекло ”плексиглаз”).

Термореактивные — при первичном нагреве переходят в вязко-текучее состояние, но затем при этой же высокой температуре теряют свою пластичность и переходят в твердое, нерастворимое состояние. Процесс необратим, т.к. при нагреве происходит изменение структуры (например, фенолформальдегидная смола).

Важнейшие термопластичные смолы: полиакриловые, поливинилхлоридные, полистироловые, полиэтиленовые, производные фторэтилена (фторопласты), полиамидные смолы, эфиры целлюлозы.

Важнейшие термореактивные смолы: фенолформальдегидные, мочевино-формальдегидные, меламино-формальдегидные, эпоксидные, полиэфирные, полисилоксановые.